您現(xiàn)在的位置:首頁>>AUTOset自動(dòng)調(diào)節(jié)

自動(dòng)調(diào)節(jié)勻整作用點(diǎn)

/Meet the requirements

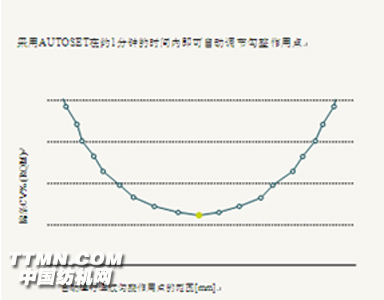

在自調(diào)勻整中,勻整作用點(diǎn)是最重要的設(shè)定值,它規(guī)定了牽伸系統(tǒng)的主牽伸區(qū)檢測盤之間檢測到的疵點(diǎn)被勻整的位置。界定勻整作用點(diǎn)是一個(gè)復(fù)雜的過程,對操作人員也有要求。勻整作用點(diǎn)的不正確設(shè)定會(huì)使條子質(zhì)量比不用自調(diào)勻整裝置的還要差。目前還必須生產(chǎn)不同設(shè)定的若干條子,拿到實(shí)驗(yàn)室在條干儀上測試,直到找到最佳的勻整作用點(diǎn)為止。AUTOset使這個(gè)復(fù)雜的過程成為過去。

按下按鈕,AUTOset可在約1分鐘的時(shí)間內(nèi)自動(dòng)運(yùn)行通過所有勻整作用點(diǎn),同時(shí)立達(dá)質(zhì)量監(jiān)測系統(tǒng)記錄所生產(chǎn)的條子

質(zhì)量值,并采用一種算法(專利申請中)自動(dòng)計(jì)算最佳的勻整作用點(diǎn),然后通過按鈕接受建議值—整個(gè)過程就這么簡單!這樣就節(jié)約了大量時(shí)間,并確保正確的設(shè)置和卓越的條子質(zhì)量,即使沒有經(jīng)驗(yàn)的操作員也能做到。

MEMOSET產(chǎn)品品種管理

RSB-D 22采用MEMOset進(jìn)行產(chǎn)品品種管理,進(jìn)一步簡化了操作。MEMOset使操作工能使用基于數(shù)千個(gè)客戶設(shè)置的預(yù)設(shè)參數(shù)。例如,目前勻整強(qiáng)度必須借助于所謂的條子檢測進(jìn)行計(jì)算,這涉及到確定不同喂入條子數(shù)量時(shí)(例如,5根、 根或7根條子并合)的輸出條子定量,并根據(jù)該結(jié)果調(diào)節(jié)勻整強(qiáng)度?,F(xiàn)在,機(jī)器可給出不同纖維類型的勻整值,并可通過按鈕接受該值,也可通過人工設(shè)定優(yōu)化勻整值。

MEMOset品種管理也能儲(chǔ)存不同的機(jī)器設(shè)置。機(jī)器控制系統(tǒng)可以儲(chǔ)存多達(dá)20個(gè)不同品種。這就加快了原料改變,并提高了機(jī)器利用率。

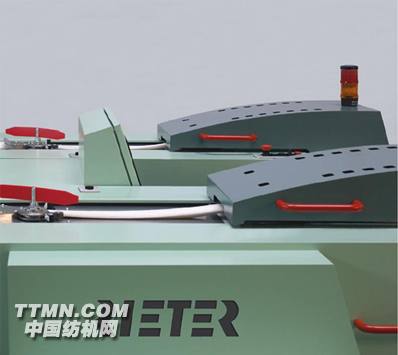

高清潔的條子和紗線/Modular structure

具有清潔作用的并條機(jī)

在牽伸系統(tǒng)的牽伸過程中,纖維與纖維之間的摩擦?xí)尫懦龇浅6痰睦w維、塵雜和其它纖維性材料。此時(shí),將這些物質(zhì)立即可靠地排除是很重要的。

新型雙眼自調(diào)勻整并條機(jī)以其無與倫比的條子和紗線清潔度令人刮目相看。這對并條機(jī)及后道加工中的清潔工作量和運(yùn)轉(zhuǎn)性能也有正面影響。

吸風(fēng)系統(tǒng)和皮輥清潔片提高了紗線清潔度位于皮輥上的清潔片引導(dǎo)吸風(fēng)氣流準(zhǔn)確進(jìn)入需要排雜的牽伸區(qū)。清潔片將附著在皮輥上的纖維性材料剝離。清潔片上積聚的污物隨著清潔片的間歇升降直接進(jìn)入吸風(fēng)系統(tǒng)。紗廠試驗(yàn)證明,由于壓力棒上的塵雜積聚,導(dǎo)條喇叭中很少產(chǎn)生堵塞。紗線清潔度的提高會(huì)減少常發(fā)性紗疵、偶發(fā)性紗疵和清紗器上的剪切。相比之下,傳統(tǒng)的帶有清潔棒的吸風(fēng)系統(tǒng)效率很低。

生產(chǎn)率和操作方便性得到提高/Meet the requirements

清潔片(專利申請中)及其配置降低了牽伸系統(tǒng)中皮輥上沉積物的形成,從而減少了清潔工作量。在加工含糖棉時(shí),清潔片也具有積極影響。較少的清潔停車和在牽伸系統(tǒng)中較少的繞花提高了機(jī)器的生產(chǎn)率。

喂入條子的清潔度

條子喂入處的吸風(fēng)點(diǎn),即自調(diào)勻整裝置檢測之前(見12頁的說明)的吸風(fēng)點(diǎn),可確保最佳的條子清潔度和較低的清潔工作量。

采用自動(dòng)濾網(wǎng)清潔達(dá)到穩(wěn)定的吸風(fēng)性能

采用剝?nèi)⊙b置的自動(dòng)濾網(wǎng)清潔可保持穩(wěn)定的負(fù)壓,從而使吸風(fēng)系統(tǒng)的除雜效率保持在穩(wěn)定的高水平。這使得條子和紗線質(zhì)量及后道加工的運(yùn)轉(zhuǎn)性能保持穩(wěn)定。在其它機(jī)器上,濾網(wǎng)清潔是人工進(jìn)行的。由于在濾網(wǎng)上形成了污物層,吸風(fēng)性能逐漸下降,這就不可避免地對質(zhì)量和后道加工的生產(chǎn)率產(chǎn)生不利影響。

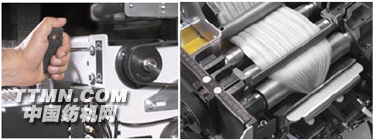

牽伸系統(tǒng)更先進(jìn)的牽伸系統(tǒng)技術(shù)

通過精確的纖維引導(dǎo)提高質(zhì)量和經(jīng)濟(jì)性

立達(dá)4上 下牽伸系統(tǒng)是并條機(jī)的核心技術(shù)。在主牽伸區(qū),帶有高精度溝槽的下羅拉和特殊形狀的壓力棒確保精確的纖維引導(dǎo)。幾何形狀和下羅拉軸承方面所具有的優(yōu)勢允許可采用比其它并條機(jī)更小的羅拉隔距,確保加工短長度棉纖維或落棉時(shí)良好的加工性能,并為經(jīng)濟(jì)地利用原料創(chuàng)造了潛力。

第四皮輥可溫和轉(zhuǎn)移纖維,同時(shí)確保完美的運(yùn)轉(zhuǎn)性能。重新設(shè)計(jì)的纖網(wǎng)引導(dǎo)噴嘴使纖網(wǎng)離開牽伸系統(tǒng)后溫和地結(jié)合在一起,防止了繞花發(fā)生。

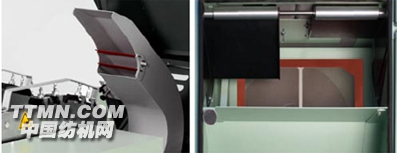

自清潔圈條器CLEANcoil-圈條裝置的創(chuàng)新

沒有整理劑沉積的自清潔圈條器CLEANCOIL加工化纖和混紡紗時(shí),有時(shí)會(huì)在圈條器下部發(fā)生整理劑沉積。這對質(zhì)量值會(huì)產(chǎn)生負(fù)面影響,并引起條子層偏移或需要頻繁的清潔。自清潔圈條器CLEANcoil在其下方采用蜂窩狀結(jié)構(gòu)解決了這一問題(專利申請中),這種結(jié)構(gòu)是首次應(yīng)用于紡織工業(yè)中。加工滌綸時(shí),根據(jù)纖維整理劑的類型和用量不同,清潔周期可以延長2- 小時(shí)至1-7天。即便是對加工條件要求苛刻的化纖,CLEANcoil也可保證高條筒容量,整潔的條子圈放,以及后道加工中條子的無故障運(yùn)行。CLEANcoil是應(yīng)用于所有原料的新型標(biāo)準(zhǔn)圈條器,既可用于普梳棉,也可用于精梳棉,提供了程度的靈活性。

無附加機(jī)械裝置的可靠條子切斷

加工化纖一類纖維與纖維間摩擦大的纖維時(shí),積極的條子切斷對無故障換筒是非常必要的。新一代并條機(jī)通過巧妙的解決方案使其與眾不同。換筒時(shí),牽伸系統(tǒng)間產(chǎn)生一個(gè)細(xì)節(jié),并在被壓輥輸送至圈條器下方時(shí)被拉斷。這個(gè)解決方案(專利申請中)不需要另外的機(jī)械裝置,也不需要傳統(tǒng)條子切斷器上的驅(qū)動(dòng)裝置。這一新型條子切斷器包括在機(jī)器的標(biāo)準(zhǔn)配置中。

分類

- 紡紗機(jī)械:

- 開清棉

- 梳棉機(jī)

- 精梳機(jī)

- 并條機(jī)

- 粗紗機(jī)

- 細(xì)紗機(jī)

- 紡紗機(jī)

- 絡(luò)筒機(jī)

- 化纖機(jī)械:

- 化纖成套設(shè)備

- 化纖通用設(shè)備

- 織造機(jī)械:

- 劍桿織機(jī)

- 噴氣織機(jī)

- 整經(jīng)機(jī)

- 漿紗機(jī)

- 提花機(jī)

- 織帶機(jī)

- 針織機(jī)械:

- 圓緯機(jī)

- 橫機(jī)

- 經(jīng)編機(jī)

- 襪機(jī)

- 手套機(jī)

- 鉤編機(jī)

- 非織造機(jī)械:

- 成網(wǎng)機(jī)械

- 非織造布單機(jī)設(shè)備

- 非織造布生產(chǎn)線

- 紡織器材:

- 鋼領(lǐng)

- 錠子

- 羅拉

- 搖架

- 上銷

- 錫林

- 鋼筘

- 針布

- 橡膠

- 染整機(jī)械:

- 染色機(jī)

- 印花機(jī)

- 蒸箱

- 軋車

- 烘燥機(jī)

- 印染后整理

- 聯(lián)合機(jī)

- 驗(yàn)布機(jī)

- 紡機(jī)自動(dòng)化:

- 變頻器

- 傳感器

- 繼電器

- 紡織儀器

- 紡織配件:

- 紡紗配件

- 無梭織機(jī)配件

- 針織配件

- 印染配件

關(guān)于TTMN --

營銷服務(wù) --

加入TTMN --

企業(yè)建站 --

本站聲明 --

關(guān)于支付 --

聯(lián)系我們 --

網(wǎng)站地圖 --

友情鏈接 --

TTMN刊物 --

行業(yè)看TTMN

客服 Serv:86-27-8725 5606 /130 7275 7588 傳真 Fax:86-27-5949 6356

展會(huì)專線:86-27-87255780 廣告 Ad:86-27-8725 5862 /133 7787 7786

郵箱 E-mail:ttmn@ieexpo.com 客服 /ad@ieexpo.com 廣告 業(yè)務(wù)咨詢:

VIP客服:

VIP客服:

版 權(quán):Copyright (c) 2011 紡機(jī)網(wǎng) m.zhengying1314.com

展會(huì)專線:86-27-87255780 廣告 Ad:86-27-8725 5862 /133 7787 7786

郵箱 E-mail:ttmn@ieexpo.com 客服 /ad@ieexpo.com 廣告 業(yè)務(wù)咨詢:

版 權(quán):Copyright (c) 2011 紡機(jī)網(wǎng) m.zhengying1314.com